Pelton John – die 3D-gedruckte Peltonturbine

Zunächst sei erwähnt, dass der Name rein zufällig entstand und keinerlei semantischen Bezug zu dem aus London stammenden Künstler aufweist!

Zielstellung

Ziel des Projektes war es, eine Wasserkraftanlage mit Peltonturbine zu entwickeln, die zur Anwendung in gebirgigen, elektrisch bisher wenig erschlossenen Regionen kommen kann. Als exemplarisches Zielgebiet sollen die weniger erschlossenen, ländlichen Regionen Bhutans in Südasien dienen. Dabei stand der Low-Tech-Ansatz im Vordergrund. Es sollte ressourcen- sowie kostenoptimiert geplant, konstruiert und umgesetzt werden. Die Verwendung additiver Fertigungsverfahren wie dem Fused Layer Modelling ermöglicht eine flexible Gestaltung und Reproduzierbarkeit.

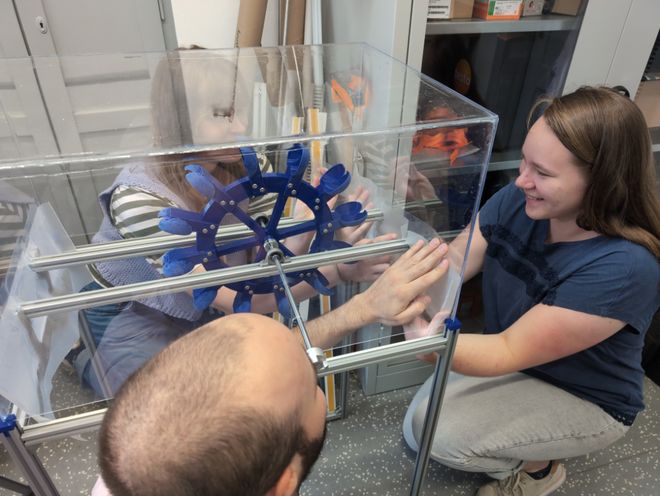

Eine praktische Präsentation des Gesamtsystems auf der summaery, der jährlichen Werkschau der Universität, war Zielvorgabe und Prüfungsleistung des Projekts.

Herausforderungen

In dem Projekt sollte der gesamte Entwurfsprozess einer Wasserkraftanlage durchlaufen werden. Von der Ermittlung des technisch nutzbaren Wasserkraftpotenzials über die Gestaltung und Dimensionierung der Turbine bis hin zu Konstruktion und Bau, sowie Testung einer Gesamtanlage.

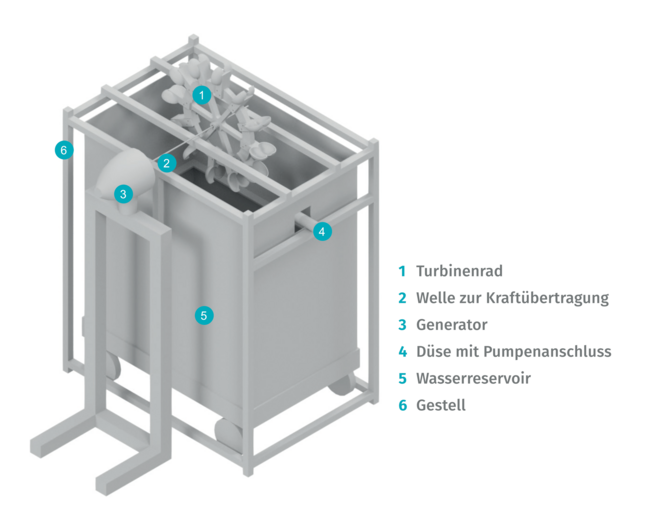

Zudem soll die (Micro)-Wasserkraftanlage möglichst simpel konstruiert werden, um einen einfachen Nachbau und nachträgliche Anpassungen zu ermöglichen. Auch bei der Konstruktion des Gehäuses wurde daher auf einen offenen, großzügigen Aufbau aus Aluminiumprofilen gesetzt, der hohe Flexibilität ermöglicht. Bei den verwendeten Materialien und Bauelementen wie z.B. Lagern, wurde auf einfache Verfügbarkeit und geringe Kosten geachtet.

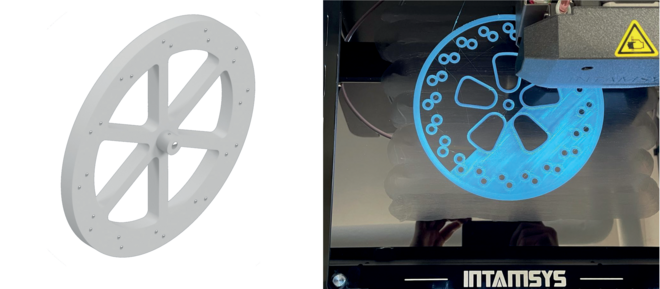

Die größte Beanspruchung erlangen die Turbinenschaufeln, die mit rund 1500 Litern Wasser pro Stunde bei 4 bar angeströmt werden. Dennoch wurde sich bewusst für ein einfaches Material (hier Polylactide - PLA) entschieden, um mögliche Verschleißerscheinungen bereits nach kurzer Laufzeit erkennen zu können. Für eine länger andauernde Nutzung wären hier höher performante Thermoplasten oder kohlefaserverstärkte Kunststoffe empfehlenswert.

Umsetzung in die Praxis

Die Konstruktion wurde nach vorangegangenen Berechnungen zunächst im CAD-System Inventor geplant. Die Gestaltung der Turbinenschaufeln und des Schaufelrades waren iterative Prozesse. So mussten Geometrien hinsichtlich der Druckbarkeit und Steifigkeit angepasst werden. Die Welle-Nabe-Verbindung stellte ebenfalls eine Herausforderung dar, da eine Verbindung durch Keilen oder Kleben ausgeschlossen wurde. Eine kraftschlüssige Verbindung, welche einfach wieder gelöst werden kann, wurde durch Klemmringe und Stifte realisiert.

Das Turbinenrad wird von einem transparenten Gehäuse umgeben um die Ablenkung des Antriebsstrahls zu beobachten und das abprallende Wasser in das darunter liegende Sammelbecken zu leiten. Somit kann das Wasser zum Antrieb im Kreis gepumpt werden. Nach ersten Praxisversuchen wurde der Versuchsaufbau noch optimiert, um die Wasserverluste zu minimieren.

Als Generator dient ein Permanentmagnet-Ringgenerator aus einer kleinen Windturbine. Der dreiphasige Wechselstrom des Generators wird gleichgerichtet und über einen Gleichspannungswandler mit Ladeelektronik in einem Akkumulator zwischengespeichert. Bei der Praxispräsentation auf der summaery diente der erzeugte Strom zum Antrieb einer werbewirksamen Seifenblasenmaschine.