This gallery contains 1 photo →

This gallery contains 1 photo →

This gallery contains 3 photos →

This gallery contains 16 photos →

Die Entscheidung, eine Software zur Topologieoptimierung zu benutzen, soll an dieser Stelle bereits als Designentscheidung verstanden werden. So kann vorurteilsfrei auf einem funktional unterfütterten Grundgedanken aufgebaut werden. Die Wahl des Bauraumes und die damit verbundenen Positionierung und Dimensionierung von Lasten bzw. Fixierungen haben einen großen Gestaltungsspielraum. Es ist dem Benutzer freigestellt, wie grob oder fein…

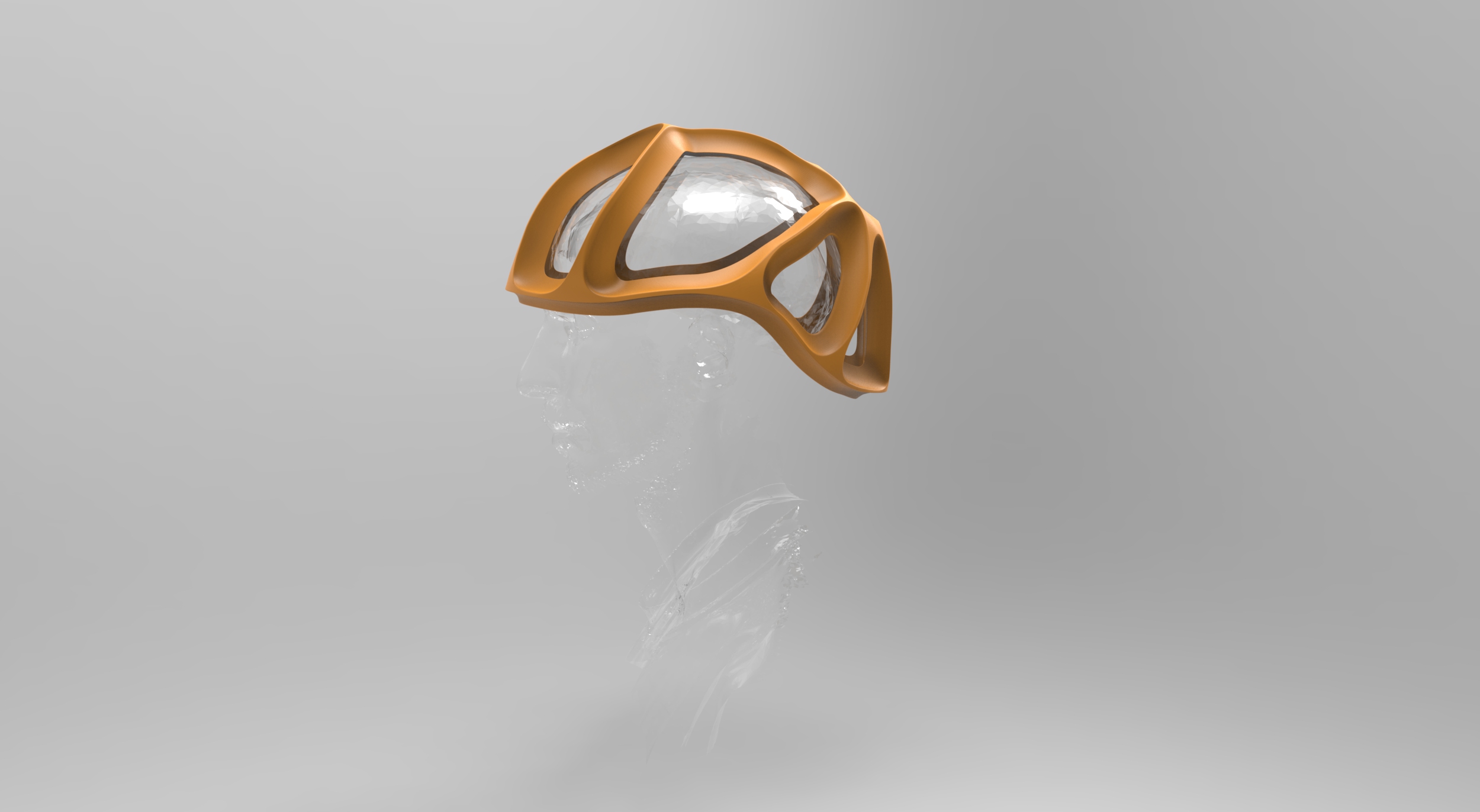

Nachdem die letzte Woche damit verbracht wurde, SKO-Berechnugnen laufen zu lassen und Ergebnisse zu generieren, haben wir in der zweiten Woche versucht die Ergebnisse in CAD zu interpretieren und mehrere Helme zu gestalten.

Für die Gestaltung dieses Helmes wird vorrangig von Stößen von vorn, hinten und den Seiten ausgegangen. Durch die geringe Fallhöhe kommt es beispielsweise beim Street-Skaten selten zu Stürzen auf die Oberseite des Kopfes. Um Frakturen zu verhindern, sollte die einwirkende Kraft durch die Konstruktion des Helmes möglichst großflächig verteilt werden.

Zur besseren Vorstellung werden die 3D-Berechnungen mit einem menschlichen Schädel gezeigt. Aus den 2D-Berechungen lassen sich verschiedene Muster ableiten.

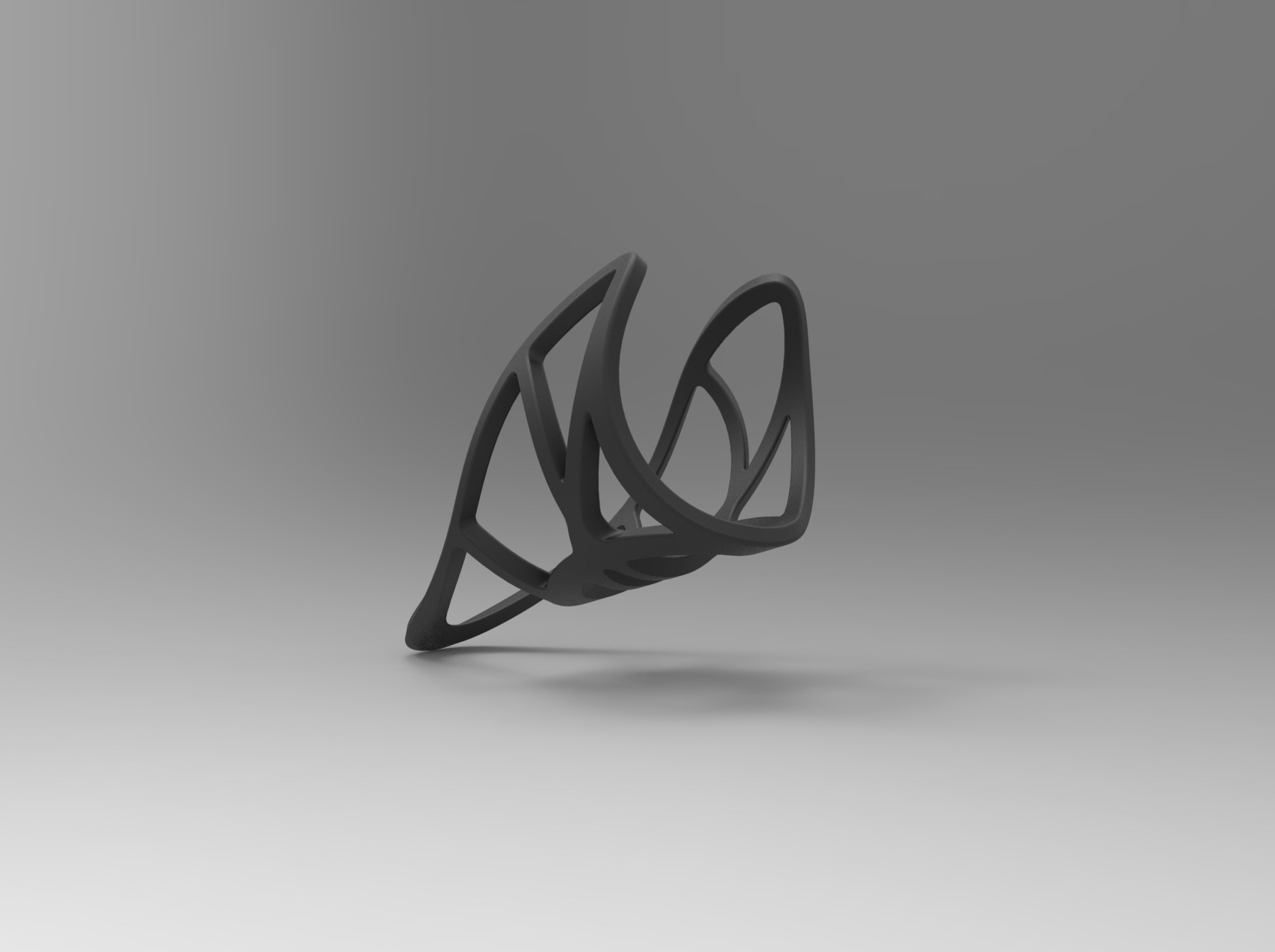

Die unterschiedlichen Arten auf die Topologieoptimierung einzugehen führten zu zwei verschiedenen Versionen der Klemme. Für das erste Design lies ich mich von der Berechnung inspirieren. Ein selbst geschriebener Algorithmus generiert eine Baumstruktur. Die 3D-gedruckte Struktur lässt im Verhältnis zu den sehr dünnen Streben eine gute Festigkeit erfühlen.

Ich habe mich dazu entschieden, die SKO-Struktur über einen Algorithmus in eine Baumstruktur umzuwandeln. Mit dem Grasshopper-Plugin Cocoon lassen sich die Ergebnisse mit verschiedenen Volumen versehen und dementsprechend visualisieren.

Erste Ergebnisse der 3D-Berechnungen in Verbindung mit 2D-Lösungen lieferten Inspirationen zur Formfindung der Klemme. Dazu habe ich mit verschiedenen Positionen und Formen der Lastpunkte experimentiert. Berechnungen, die einen Ausschnitt des zylindrischen Mikrofonkörpers als Lastgrundlage hatten, lieferten eine sehr dichte Gitterstruktur.

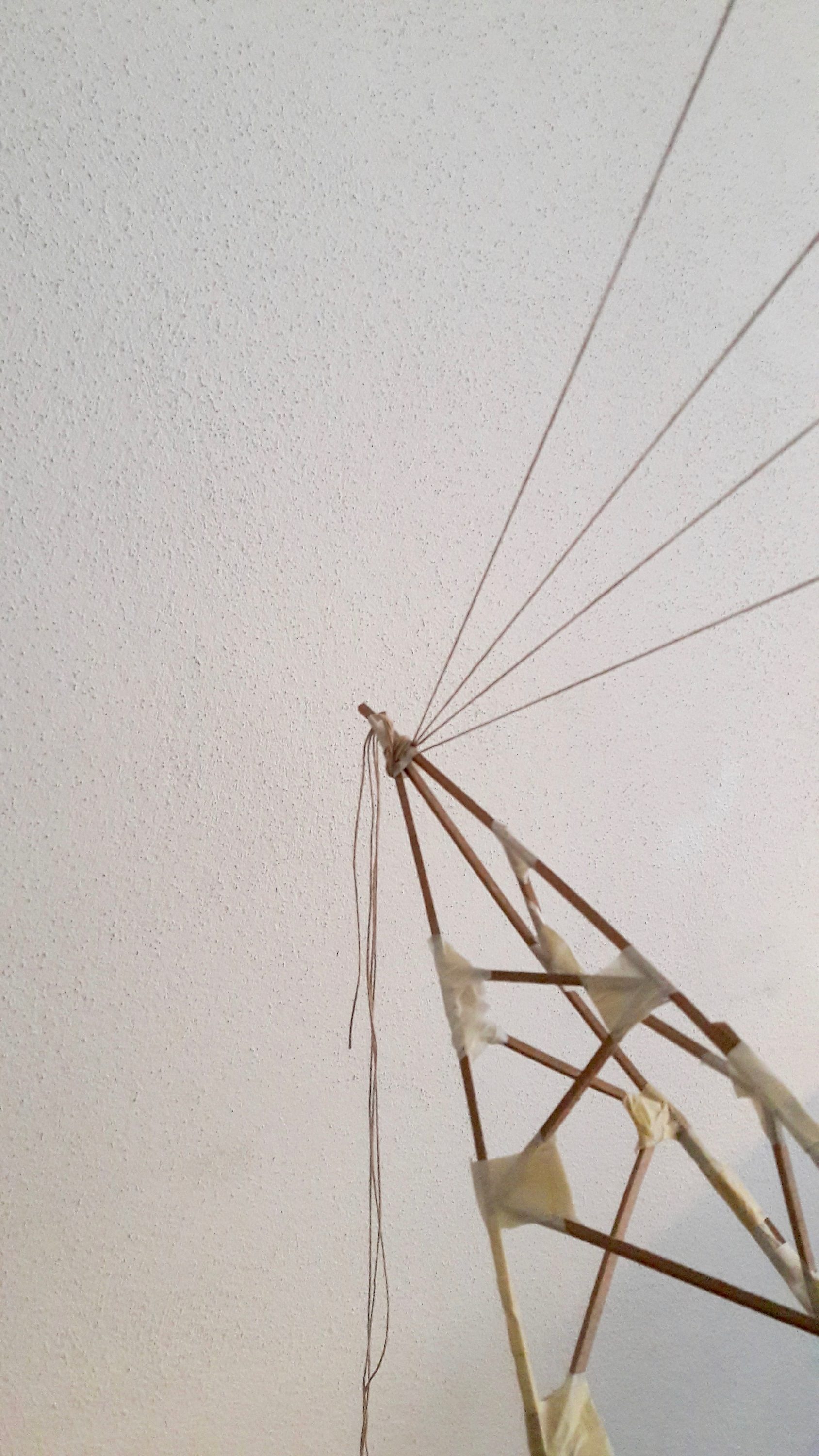

Wir haben insgesamt drei Strukturen gebaut, die vorerst finale, dritte Struktur ist im Prinzip eine Vermischung der Diamant-Typologie vom Anfang und des organischen Aufbaus beim zweiten Versuch. Diese (mehr oder weniger) finale Struktur lässt sich also als Resultat unserer Erkenntnisse während des Baus betrachten und erfüllt dabei unser selbstgestecktes Ziel, auf eine zweite Fixierung zu verzichten und gleichzeitig die Torsionskräfte über die lange Distanz zu bewältigen.

Durch die feiner aufgelöste Berechnung wird die Gitterstruktur sichtbar. Zusammen mit der abgewickelten 2D-Berechnung ist es nun möglich die Verbindungen nachzuvollziehen und zu bewerten.